XL7 to wiskozymetr zaprojektowany do pracy w samym centrum procesu. Na działanie wiskozymetru nie ma wpływu rozmiar rury czy zbiornika, a pomiary lepkości nie są zakłócane przez pęcherzyki gazu lub powietrza. Instalacja i obsługa wiskozymetru jest prosta i nie wymaga specjalnego szkolenia.

| Medium |

ciecze |

| Producent |

Hydramotion |

| Zakres pomiarowy |

0 ... 1 cP do 0 ... 1000 000 000 cP |

| Klasa dokładności |

1% RDG lub +/-1 cyfra |

| Powtarzalność |

0,3% RDG lub +/-1 cyfra |

| Temperatura medium |

-50 ... 150 °C -50 ... 400 °C |

| Przyłącze procesowe |

kołnierzowe gwintowe higieniczne inne, na zapytanie |

| Chropowatość powierzchni |

0,8 Ra |

| Stopień ochrony |

IP67 |

| Dopuszczenia |

ATEX II 1 GD Ex ia IIC T1…T6 Ga ATEX II 1 GD Ex ia IIIC T135°C Da |

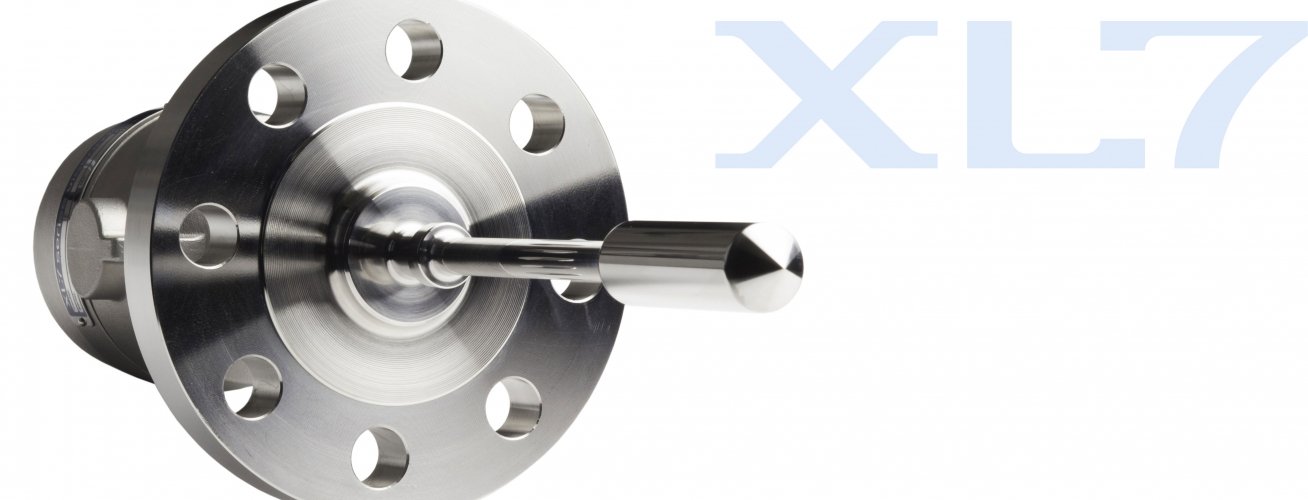

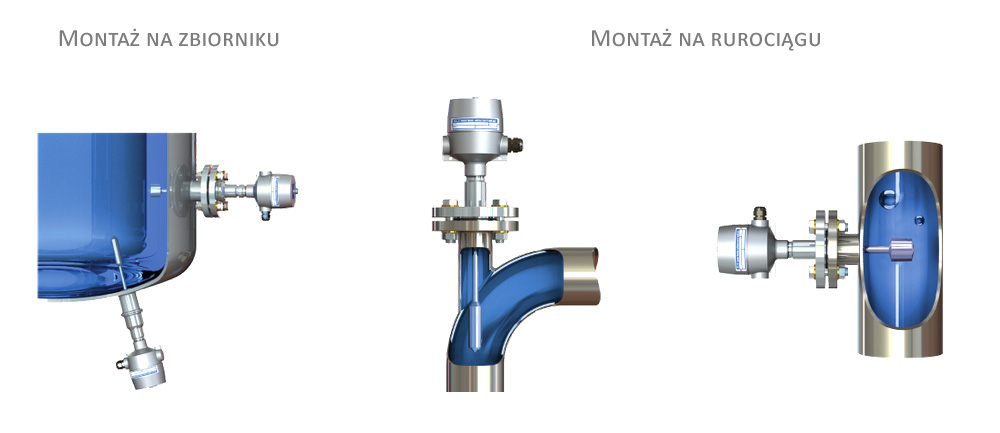

Wiskozymetr XL7 ustanawia nowy standard pomiaru lepkości w czasie rzeczywistym poprzez połączenie solidności i wysokiej precyzji. Wiskozymetr marki Hydramotion umożliwia śledzenie najmniejszych zmian lepkości. W tym celu czujnik lepkości montowany jest bezpośrednio na rurociągu lub w zbiorniku. Nie ma konieczności stosowania dodatkowych osłon. Gwarantuje to natychmiastowe wykrywanie najmniejszych zmian lepkości mierzonego płynu. Właśnie dlatego zakłady wymagające najwyższej wydajności i niezawodności polegają na wiskozymetrach do oznaczania lepkości marki Hydramotion.

XL7 stały się zaufanym punktem odniesienia w procesach. Pracują na całym świecie, zapewniając niezbędne parametry płynów, które zależą od prawidłowej lepkości. Wiskozymetry XL7 to najwyższa jakość w przemysłowych pomiarach lepkości. Laboratorium wzorcujące producenta zapewnia, że każdy instrument opuszczający halę produkcyjną spełnia najwyższe, skrupulatnie kontrolowane standardy.

Pomiar i kontrola lepkości w czasie rzeczywistym za pomocą wiskozymetru XL7 może zmienić produkcję. Bardzo wysoka czułość XL7 pozwala wykryć najmniejsze zmiany lepkości płynu, nawet w trudnych warunkach. Ewentualne nieprawidłowości w procesie można wykryć natychmiast, a nawet przewidzieć. Następnie można podjąć działanie, ręcznie lub automatycznie, aby produkt był zgodny ze specyfikacją. Zapewnia to stałą jakość przy jednoczesnym zmniejszeniu ilości odpadów. A to oznacza niższe koszty produkcji i większe zadowolenie końcowego odbiorcy.

Wiskozymetr XL7 jest „obciążony powierzchniowo”, co oznacza, że pomiar odbywa się bezpośrednio na czujniku. Oznacza to, że nie przeszkadzają mu rozmiary rur czy zbiorników, przepływ ani żadna inna rzecz, która wpływa na inne techniki pomiarowe. Można więc używać wiskozymetru w dowolnym miejscu, nawet w bardzo agresywnych, niebezpiecznych lub ekstremalnych środowiskach. W rzeczywistości wiskozymetry mierzą lepkość każdego płynu.

Lokalizacja nie ma wpływu na kalibrację wiskozymetrów. Niezależnie od tego, czy jest to szklanka płynu, czy duży zbiornik, uzyskany jest ten sam wynik pomiarowy lepkości. Oznacza to, że można swobodnie korzystać z wiskozymetra XL7, bez utraty wydajności. Oznacza to również, że można go przenieść w inne miejsce, jeśli wystąpi tak konieczność.

Dzięki szerokiej gamie przyłączy procesowych, materiałów i wykończeń, wiskozymetry XL7 znajdują zastosowanie w każdej aplikacji. Zostały one zaprojektowane tak, aby pasowały bezpośrednio do istniejącej instalacji, bez żadnych zmian w rurociągach. Brak ruchomych części do wymiany lub serwisowania minimalizuje niepożądane przestoje. Zamiast tego, istnieje znikoma konserwacja i niezrównanie niski koszt użytkowania. Cała uwaga skupiona jest na mierzonym produkcie, a nie na lepkościomierzu.

Wiskozymetry ten można zamontować w dowolnej orientacji. Czujnik lepkości montuje się na standardowym orurowaniu, wystarczy podłączyć i jest gotowy do pomiaru lepkości. Nie trzeba też przeprowadzać ponownej kalibracji na miejscu, ponieważ kalibracja fabryczna jest utrzymywana w każdych warunkach.

Wiskozymetr XL7 należy podłączyć do analizatora lepkości VP550 za pomocą standardowego kabla ekranowanego, 3-żyłowego o przekroju przewodów 0,5 mm2. Czujnik i analizator można zamontować w odległości do 1000 metrów od siebie. Wyjścia danych analogowych 4 ... 20 mA i szeregowych RS485 (Modbus) pozwalają na bezpośrednie podłączenie do urządzeń rejestrujących i nadzorujących, w celu monitorowania i kontroli procesu.

tel.: (32) 789 00 69

kom: 785 900 936

fizchem@introl.pl