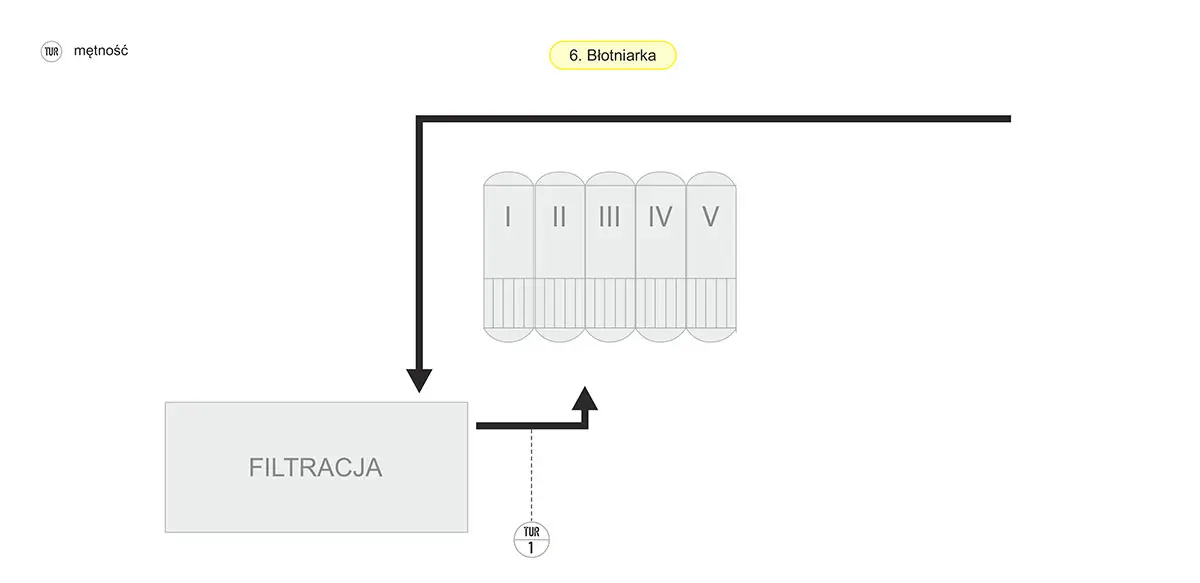

6. Błotniarka

Procesy w błotniarce

Filtracja I soku po węglanowaniu I

Oczyszczanie soku podczas nawapniania i węglanowania I polega na wytraceniu z roztworu krystalicznego CaCO3 i niecukrów w postaci nierozpuszczalnej zawiesiny lub osadu. W celu usunięcia z soku wytrąconych osadów stosuje się filtrację. W cukrowniach osad ten nazywa się błotem saturacyjnym. Do oddzielenia osadu stosuje się filtry ciśnieniowe, filtry zagęszczające i filtry próżniowe o działaniu ciągłym. Podczas filtracji cząstki, tworzące zawiesinę, zatrzymują się na porowatej przegrodzie filtracyjnej, a różnica ciśnień umożliwia przepływ klarownego soku. Jako przegrody stosuje się gęste tkaniny filtracyjne.

Istotny wpływ na szybkość filtracji ma lepkość soku. Sok gorący po I węglanowaniu podgrzewa się przed filtracją do temp. 90÷95°C. W niektórych typach filtrów możliwe jest wysładzanie tj. wymywanie wodą cukru, zawartego w osadzie nagromadzonym w filtrze.

Filtracja przy użyciu filtrów zagęszczających umożliwia filtrację osadów na bardzo wygodnych i wydajnych, ciągłych filtrach próżniowych. W błocie filtracyjnym pozostaje niewielka ilość cukru, rzędu 0,07%, w przeliczeniu na masę buraków. Osad po filtracji (błoto filtracyjne) zawiera 45÷55% suchej substancji, w tym 33÷40% CaCO3 i 8÷10% substancji nieorganicznych (N, P2O5, K2O). Jest głównie wykorzystywany jako nawóz alkaliczny, odkwaszający glebę. Błoto osuszone naturalnie przez leżenie w zwałach zawiera 70÷75% suchej substancji i jest nazywane błotem defekacyjnym.

Filtracja II soku po węglanowaniu II

Gorący sok jest kierowany do filtracji II, której celem jest całkowite oddzielenie zawiesin i osadów od soku. Do filtracji stosuje się filtry zagęszczające, pracujące okresowo przy ciśnieniu 0,16÷0,18 MPa, w cyklu 2÷3 godzinnym, o wydajności 12÷15 dm3 / m2 (w ciągu minuty). Oddzielona gęstwa (osad) zawiera ok. 10% Ss, złożonej z prawie czystych kryształów węglanu wapnia. W wyniku nawapniania, węglanowania i filtracji soku surowego, otrzymuje się sok oczyszczony, zwany sokiem rzadkim. Sok pierwotnie mętny ciemno zabarwiony i łatwo pieniący się, staje się płynem przezroczystym, o jasnożółtym zabarwieniu. Ma on pH 8,9÷9,2 oraz 15÷18°Bx (°Bx skrót ten oznacza stopnie Brixa, 1°Bx odpowiada gęstości roztworu czystej sacharozy w wodzie w temperaturze 20°C). Przy przerabianiu buraków dojrzałych i zdrowych osiąga się łączny efekt oczyszczenia soku wynoszący 35÷40%.

W poszczególnych procesach efekty cząstkowe wynoszą:

- nawapnianie wstępne 21÷27%,

- nawapnianie główne 3÷5%,

- węglanowanie I 8÷9%,

- węglanowanie II 3÷4%.

Podczas oczyszczania są usuwane:

- białko w 92%,

- azot aminowy i amonowy w 85%,

- pektyny w 70÷80%,

- saponiny w 95÷97%,

- niecukry organiczne w 50%,

- koloidy w 50÷80%,

- popiół w 15%,

- szczawiany i cytryniany wapnia w 97%.

W cukrowni, błotniarka (często nazywana również zagęszczaczem błota saturacyjnego lub osadnikiem) to kluczowe urządzenie, gdzie następuje oddzielenie błota saturacyjnego (czyli osadu wytrąconego podczas saturacji) od oczyszczonego soku. Innymi słowy, błotniarka to miejsce, gdzie następuje sedymentacja i zagęszczanie stałych zanieczyszczeń po procesach defekacji i saturacji.

Znaczenie pomiarów w błotniarce

Właściwe monitorowanie i kontrola parametrów w błotniarce jest niezwykle ważne, ponieważ:

• Minimalizuje straty cukru: Efektywne oddzielenie soku od błota oznacza, że mniej cukru pozostaje w odpadzie (błocie filtracyjnym), zwiększając ogólną wydajność.

• Poprawia jakość soku: Dobrze sklarowany sok (o niskiej mętności) jest kluczowy dla kolejnych etapów produkcji, zwłaszcza dla efektywności wyparowania i krystalizacji.

• Zapewnia stabilność procesu: Utrzymanie optymalnych warunków w błotniarce przekłada się na stabilną pracę całej linii technologicznej.

• Zmniejsza obciążenie filtrów: Bardziej zagęszczone błoto i czystszy sok sklarowany zmniejszają obciążenie dla następujących po błotniarce pras filtracyjnych, wydłużając ich żywotność i zwiększając ich efektywność.