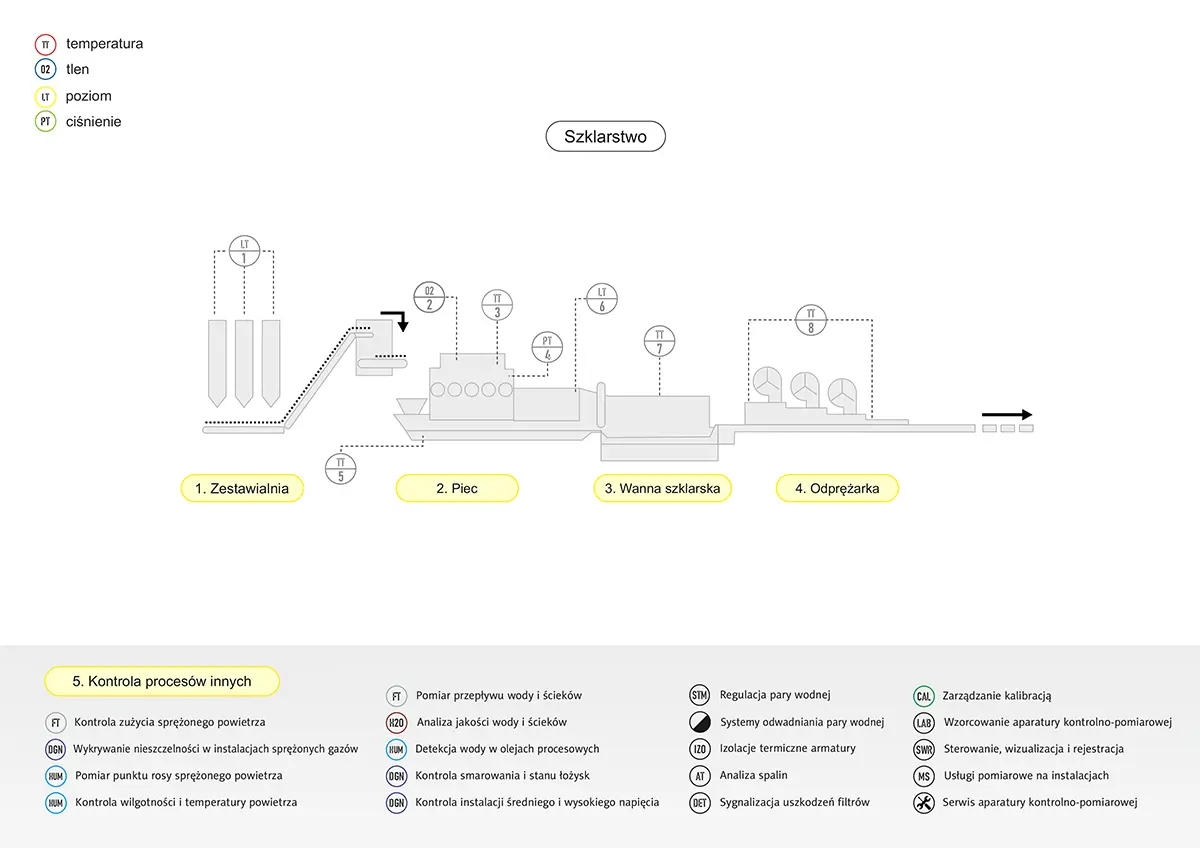

Kontrola procesów online w branży szklarskiej

Produkcja szkła płaskiego w technologii float

Szkło płaskie jest wszechstronnym materiałem, który znajduje szerokie zastosowanie w wielu dziedzinach, głównie w budownictwie i przemyśle. Używa się go do produkcji okien, drzwi, ścian osłonowych, balustrad, kabin prysznicowych, a także mebli i elementów dekoracyjnych. Dodatkowo, szkło płaskie jest wykorzystywane w przemyśle motoryzacyjnym, produkcji paneli słonecznych, a nawet w elementach konstrukcyjnych budynków.

Obecnie, szkło płaskie produkowane jest głównie przy wykorzystaniu przełomowej technologii float. Wynaleziona i opatentowana w latach 50-tych XX wieku technologia pozwala na produkcję ciągłej wstęgi szkła. Stopione szkło wylewane jest na powierzchnię płynnej cyny, co pozwala na uzyskanie tafli o równomiernej grubości i gładkiej powierzchni, bez zniekształceń i wad optycznych.

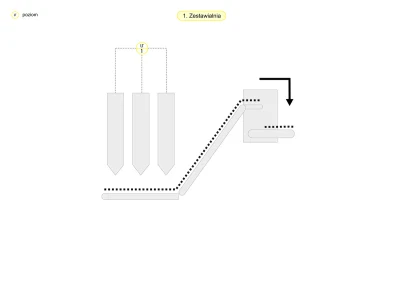

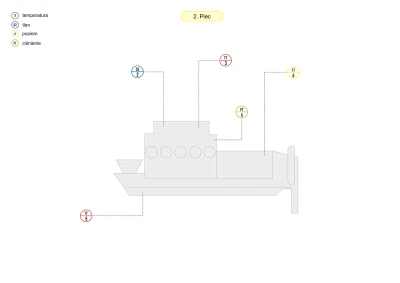

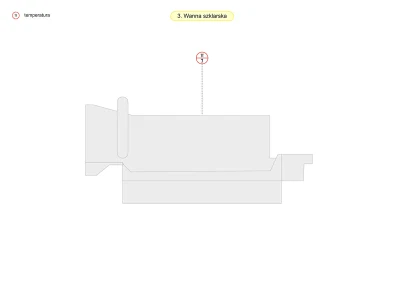

Technologia float składa się czterech głównych etapów:

- Topienie surowców: Mieszanka piasku szklarskiego, sody, wapienia i innych składników jest topiona w piecu szklarskim w temperaturze około 1550°C.

- Wylewanie na cynę: Płynne szkło o temperaturze około 1100°C jest wylewane na powierzchnię stopionej cyny, gdzie równomiernie się rozpływa i tworzy taflę.

- Formowanie i chłodzenie: Grubość szkła jest kontrolowana przez prędkość przesuwu tafli szklanej na cynie. Tafla szkła powoli krzepnie i jest schładzana.

- Obróbka: Po wyjściu z wanny z cyną, szkło jest poddawane dalszej obróbce, takiej jak odprężanie, cięcie oraz w kolejnych procesach hartowanie czy powlekanie, w zależności od potrzeb.

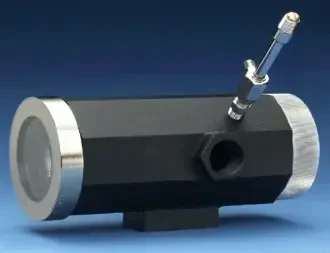

We wszystkich tych procesach, w celu uzyskania pożądanej i powtarzalnej jakości szkła, zachowania efektywnego procesu, a także aby redukować zużycie energii i surowców niezbędna jest kontrola miedzy innymi temperatury, poziomu i stężenia gazów.