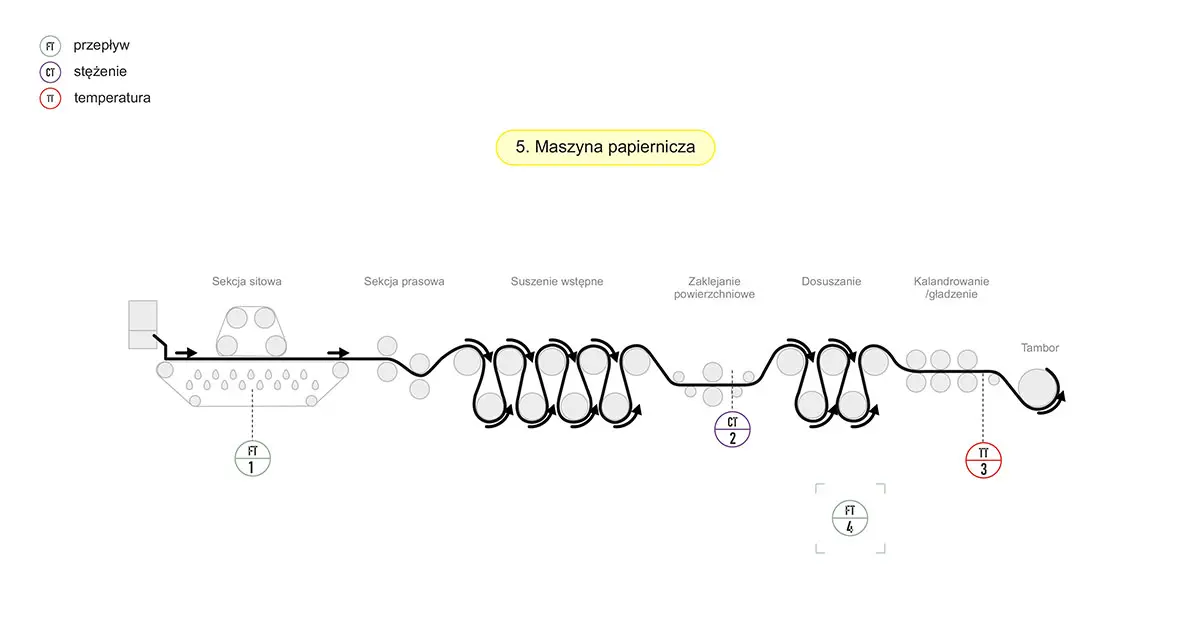

5. Maszyna papiernicza

Kontrola procesu pracy maszyny papierniczej

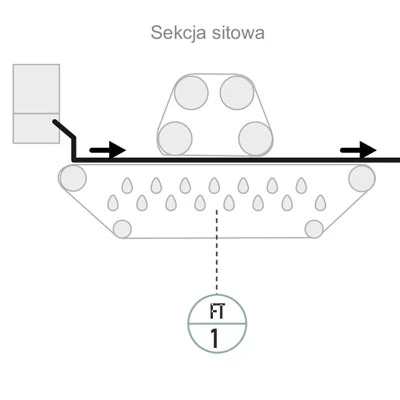

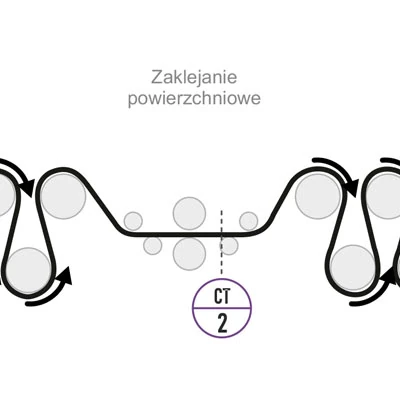

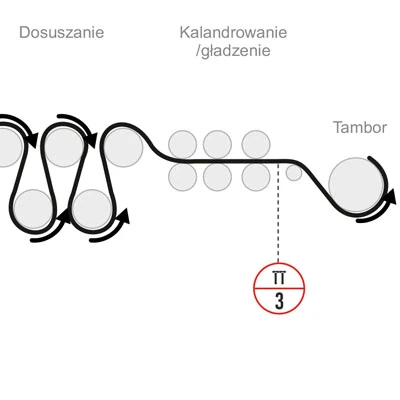

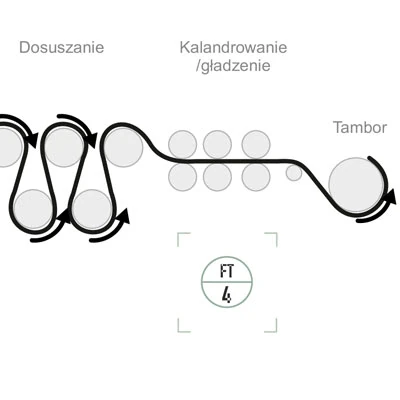

Proces na maszynie papierniczej rozpoczyna się od podania przygotowanej masy papierniczej na sito, gdzie następuje formowanie wstęgi papieru. Masa o niskim stężeniu rozprowadzana jest równomiernie przez skrzynkę wlewu, a woda jest odprowadzana przez drenaż na sicie, tworząc mokrą wstęgę. Kolejno, wstęga trafia do sekcji pras, gdzie jest odwadniana między wałami prasowymi. Następnie przechodzi przez suszarnie, gdzie za pomocą podgrzewanych cylindrów i cyrkulacji gorącego powietrza usuwa się resztę wilgoci. W dalszej części, w sekcji kalandrów, wstęga papieru jest wygładzana i nadawane są jej odpowiednie parametry, takie jak grubość i gładkość. Na koniec papier jest nawijany na rolę lub cięty na arkusze, gotowe do dalszego przetwarzania lub sprzedaży.

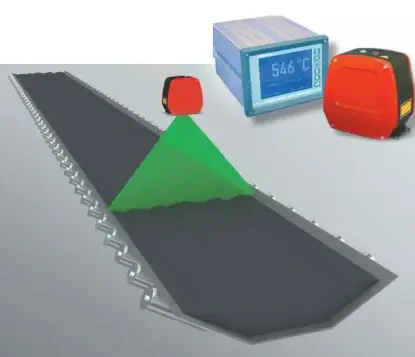

W nowoczesnych maszynach papierniczych precyzyjny pomiar i kontrola kluczowych parametrów procesowych mają fundamentalne znaczenie dla jakości produktu końcowego oraz efektywności całej linii produkcyjnej. Szczególną uwagę poświęca się ciągłemu monitorowaniu ciśnienia, przepływu, temperatury oraz stężenia, gdyż parametry te wzajemnie na siebie oddziałują i decydują o stabilności procesu.

W sekcji formowania wstęgi niezwykle istotne jest utrzymanie odpowiedniego ciśnienia w skrzynce wlewu, które gwarantuje równomierny rozpływ masy papierniczej na sicie. Jednocześnie systemy próżniowe odpowiedzialne za drenaż wody muszą pracować z optymalnym podciśnieniem - zbyt niskie wartości prowadzą do niedostatecznego odwodnienia, podczas gdy nadmierne może powodować uszkodzenia struktury wstęgi. Równolegle w całym procesie kluczowe jest monitorowanie przepływów - zarówno masy papierniczej podawanej na sito, jak i medium suszącego w sekcji suszarni. Wahania przepływu masy skutkują nierównomierną gramaturą, zaś niestabilność przepływu powietrza suszącego przekłada się na nierównomierną wilgotność wstęgi.

Temperatura jest kolejnym krytycznym parametrem, szczególnie w sekcjach pras i suszarni. W prasach gorące wały wspomagające odwadnianie muszą utrzymywać ściśle określoną temperaturę, podczas gdy w suszarni precyzyjna kontrola temperatury cylindrów decyduje o efektywności procesu suszenia i finalnych właściwościach mechanicznych papieru. Szczególnym wyzwaniem jest utrzymanie stabilnej temperatury w przypadku stosowania skrobi, której lepkość silnie zależy od warunków termicznych. Pomiar stężenia skrobi, zarówno w masie papierniczej jak i w klejach powierzchniowych, ma kluczowe znaczenie dla wytrzymałości produktu końcowego.

W praktyce przemysłowej najczęściej spotykane problemy wynikają ze wzajemnego oddziaływania tych parametrów. Na przykład wahania ciśnienia pary grzewczej prowadzą do zmian temperatury suszenia, co z kolei wpływa na lepkość stosowanej skrobi i może powodować problemy z kleistością. Podobnie, zmiany w przepływie masy papierniczej wymagają korekty ustawień próżni w sekcji sitowej. Tylko kompleksowe podejście do monitoringu procesu gwarantuje utrzymanie stabilnej produkcji wysokiej jakości wyrobów papierniczych przy minimalizacji kosztów energetycznych i materiałowych.