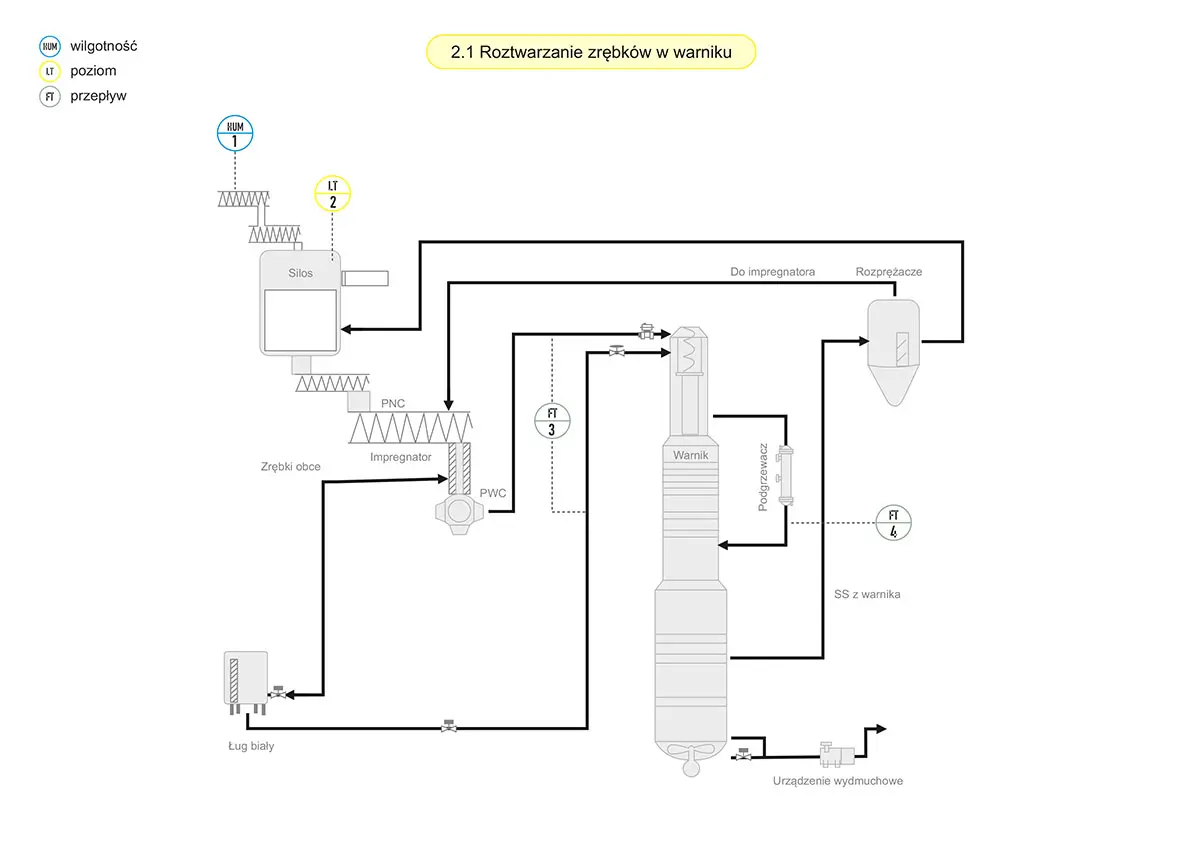

2.1 Roztwarzanie zrębków w warniku

Kontrola procesu roztwarzania zrębków w warniku

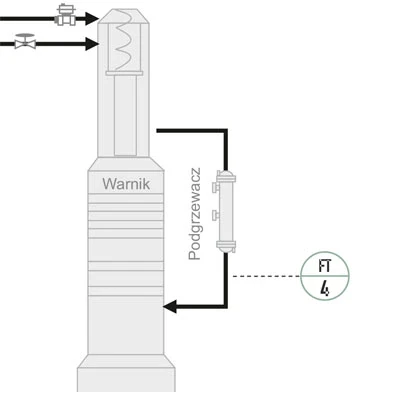

Warnik ciągłego gotowania w procesie produkcji masy celulozowej jest kluczowym urządzeniem technologicznym, które przekształca drewno lub inne surowce lignocelulozowe w masę celulozową. Jego praca polega na ciągłym rozkładzie ligniny, która spaja włókna celulozowe, oraz częściowym usunięciu hemiceluloz, dzięki czemu uzyskuje się oddzielone włókna celulozowe. Do warnika wprowadza się kawałki drewna w formie zrębków oraz roztwór chemiczny, tzw. ług warzelny, zawierający wodorotlenek sodu (NaOH) i siarczek sodu (Na2S), które odgrywają kluczową rolę w procesie. Wewnątrz warnika panują wysokie temperatura (około 150–170oC) i ciśnienie (7–10 barów), co sprzyja rozpuszczaniu ligniny i oddzielaniu celulozy. Proces odbywa się w sposób ciągły – zrębki i chemikalia przemieszczają się przez kolejne sekcje warnika, gdzie są podgrzewane, mieszane i gotowane. Warnik ciągłego gotowania zapewnia wysoką efektywność produkcji, oszczędność energii dzięki odzyskowi ciepła, a także minimalizację odpadów poprzez przetwarzanie pozostałości w sposób przyjazny dla środowiska. Współczesne urządzenia są sterowane automatycznie, co pozwala na precyzyjne monitorowanie parametrów procesu i utrzymanie stabilnej jakości masy celulozowej.

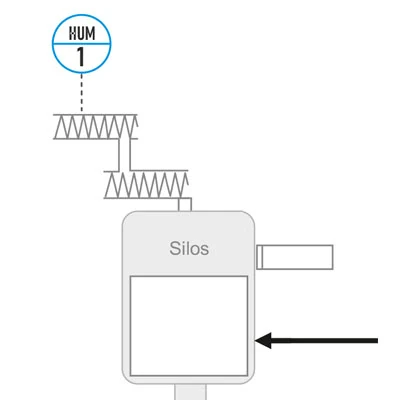

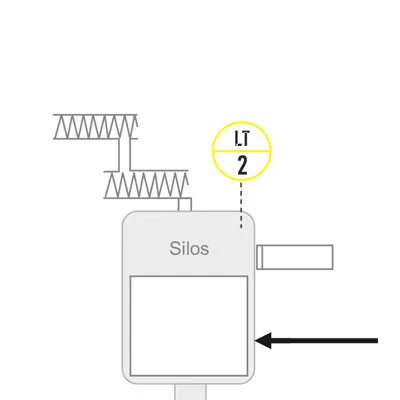

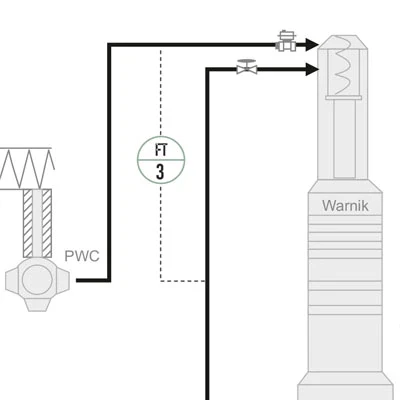

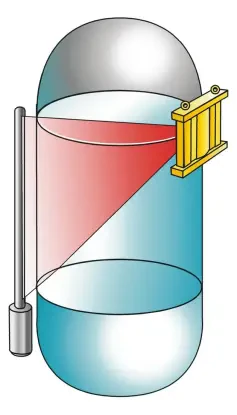

Na tym etapie produkcji kluczową rolę odgrywają pomiary parametrów procesowych, takich jak wilgotność zrębek, poziom zrębek w silosie i przepływ ługów, a także czas przebywania zrębków w warniku. Precyzyjne monitorowanie tych parametrów jest niezbędne do zapewnienia optymalnego rozkładu ligniny i uzyskania wysokiej jakości masy celulozowej.

Wyzwania dla pomiarów

Problemem, jaki często występuje, jest utrzymanie stabilnych warunków procesowych, zwłaszcza w kontekście zmienności surowca (np. różnice w wilgotności czy gatunku drewna). Wahania temperatury lub ciśnienia mogą prowadzić do niepełnego rozkładu ligniny lub uszkodzenia włókien celulozowych, co wpływa na jakość końcowego produktu. Dodatkowo, wilgotność zrębków drewna musi być kontrolowana, ponieważ zbyt wysoka wilgotność może obniżyć efektywność procesu, a zbyt niska – zwiększyć ryzyko przegrzania i uszkodzenia włókien. Dlatego kluczowe jest stosowanie zaawansowanych systemów monitoringu i sterowania, które pozwalają na bieżącą analizę warunków procesowych oraz szybkie reagowanie na ewentualne odchylenia. W ten sposób można minimalizować straty i zapewnić stabilną jakość masy celulozowej.