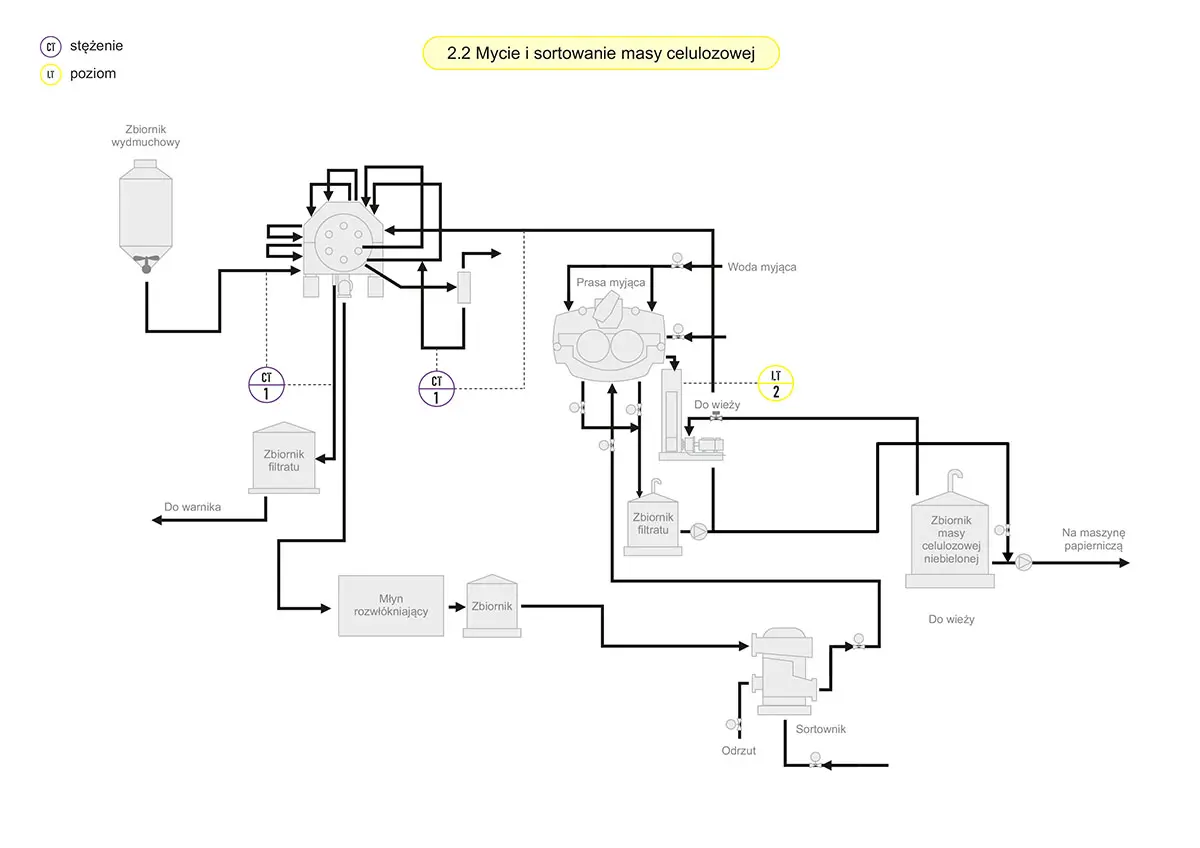

2.2 Mycie i sortowanie celulozowe

Kontrola procesu mycia i sortowania celulozowego

Proces mycia masy celulozowej polega na oddzieleniu włókien celulozowych od rozpuszczonych produktów reakcji chemicznych, takich jak lignina, hemicelulozy oraz pozostałości chemikaliów z ługu warzelnego. Po zakończeniu gotowania w warniku masa celulozowa zawiera znaczne ilości czarnego ługu. Musi on zostać usunięty, aby uzyskać czystą celulozę gotową do dalszej obróbki, na przykład bielenia czy formowania papieru. Mycie masy odbywa się w specjalnych urządzeniach, takich jak filtry próżniowe, prasy myjące czy wirówki. W filtrach próżniowych masa celulozowa jest nakładana na obracający się bęben, a woda przepływa przez warstwę masy, wypłukując zanieczyszczenia. W prasach myjących masa jest kompresowana, a następnie przepłukiwana wodą pod ciśnieniem, co zwiększa efektywność procesu.

Proces mycia jest zwykle wielostopniowy, co pozwala na maksymalne usunięcie czarnego ługu przy minimalnym zużyciu wody. Zużyta woda myjąca, zawierająca ligninę i chemikalia, jest zbierana i kierowana do przetwarzania w celu odzyskania cennych składników, takich jak wodorotlenek sodu i siarczek sodu, co zmniejsza koszty i ogranicza odpady. Ważnym elementem procesu jest kontrola parametrów, takich jak prędkość przepływu wody, ciśnienie i temperatura, które wpływają na efektywność mycia. Efektem końcowym jest czysta masa celulozowa pozbawiona większości zanieczyszczeń, co przygotowuje ją do dalszej obróbki.

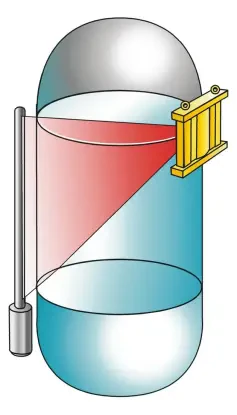

Na etapie mycia masy celulozowej kluczową rolę odgrywają pomiary stężenia TDS oraz pomiar poziomu masy celulozowej. Kontrola tych parametrów jest niezbędna do zapewnienia efektywności procesu mycia oraz uzyskania wysokiej jakości celulozy.

Problemem, jaki często występuje, jest utrzymanie optymalnych warunków procesowych, zwłaszcza gdy zmienia się skład masy celulozowej lub właściwości czarnego ługu. Dodatkowym wyzwaniem jest minimalizacja zużycia wody przy jednoczesnym maksymalnym usunięciu zanieczyszczeń. Nieodpowiednie parametry procesowe mogą prowadzić do niepełnego usunięcia czarnego ługu, co wpływa na jakość końcowego produktu oraz zwiększa koszty związane z ponownym przetwarzaniem zużytej wody. Dlatego niezbędne jest ciągłe monitorowanie i optymalizacja procesu mycia, aby zapewnić zarówno efektywność, jak i zgodność z wymogami środowiskowymi.